Drukowanie 3D, nazywane też technologią addytywną lub drukiem przestrzennym, to wciąż rozwijająca się gałąź przemysłu. Jednak już dziś daje ogromne możliwości produkcyjne. Dostępne są dziesiątki technologii, wykorzystywane powszechnie do tworzenia modeli i produkcji małoseryjnej. Dowiedz się, jak działają nowoczesne drukarki 3D!

Z tego artykułu dowiesz się najważniejszych informacji o takich technologiach jak:

- FDM/FFF – Fused Deposition Modeling i Fused Filament Fabrication, polegającej na nakładaniu kolejnych warstw filamentu.

- SLA – Stereolithography, w której wykorzystuje się żywicę.

- DLP – Digital Light Processing, opierające się na fotopolimerach.

- PolyJet, będący ulepszeniem technologii SLA.

- CJP – Color Jet Printing, umożliwiającą druk kolorowych komponentów.

- SLS – Selective Laser Sintering, wykorzystującą laser o wysokiej energii.

- SLM/DMLS – Direct Metal Laser Sintering i Selective Laser Melting – technologie druku 3D metalowych elementów.

- EBM – Electron Beam Melting, w której zastosowano wiązkę elektronów do topienia materiału.

- MJF – Multi Jet Fusion, wykorzystywany w produkcji małoseryjnej.

Na czym polega drukowanie 3D?

W przypadku druku 3D (czyli technologii addytywnej) materiał jest dokładany do modelu, a następnie przetapiany. W ten sposób struktura obiektu jest nadbudowywana. Dzięki temu możliwe jest tworzenie modeli o bardzo skomplikowanych kształtach. Niestety, minusem tego typu procesów wytwarzania jest ich koszt i duże ograniczenia w zakresie materiałów.

Produkcja wieloseryjna nadal opiera się na typowej obróbce plastycznej. Nie oznacza to jednak, że drukarki przestrzenne nie znalazły zastosowania w innych niszach w fabrykach. Można zatem mówić o dość dużej specjalizacji zastosowania poszczególnych technologii druku 3D.

Drukarki MJF czy SLM sprawdzą się w produkcji małoseryjnej, natomiast FDM i PolyJet pozwalają na tworzenie szybkich modeli próbnych opracowywanych komponentów. Część firm opracowuje własne technologie drukowania przestrzennego do wykonywania konkretnych zadań.

Najpopularniejsze drukarki 3D: FFF/FDM

Najstarszą technologią drukowania 3D jest technologia FDM (Fused Deposition Modeling), nazywana również FFF (Fused Filament Fabrication). Sposób działania obu jest bardzo zbliżony. Dzięki temu, że pojawiły się one pierwsze na rynku, dziś są na nim najbardziej rozpowszechnione i kojarzone z drukowaniem addytywnym.

Drukowanie w tej technologii polega na układaniu kolejnych warstw przetopionego filamentu, który zastyga, pozwalając na nałożenie kolejnego piętra. Można zatem powiedzieć, że działanie drukarek jest przeciwieństwem obróbki skrawaniem. Zaletą FDM jest użycie dokładnie takiej ilości materiału, jaka jest potrzebna. W procesie nie pozostają żadne ścinki ani wióry.

Ze względu na ograniczony zasób filamentów oraz standardową dokładność wykonania (od 0,15 do 0,25 mm), technologię druku FFF najczęściej wykorzystuje się do tworzenia prototypów. Na początku można sporządzić wstępne wydruki z niskim wypełnieniem wewnętrznym w celu sprawdzenia wykończenia i dopasowania poszczególnych elementów.

Następnie drukuje się prototyp o pełnym wypełnieniu w celu jego przetestowania. Niski koszt prototypu i krótki czas realizacji pozwala wprowadzać szybkie zmiany w projekcie i od razu testować ich skuteczność.

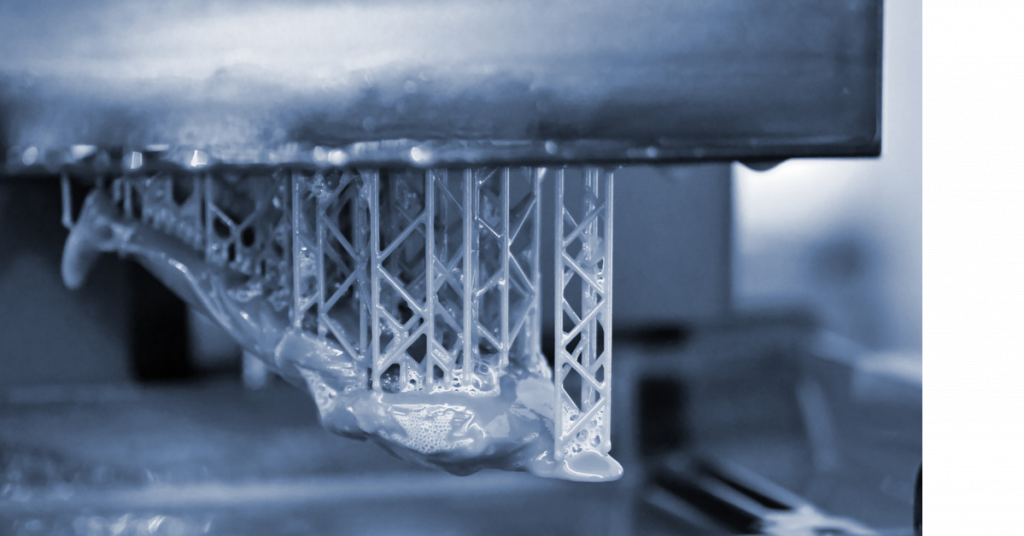

Drukowanie z pomocą płynnej żywicy: SLA

W technologii SLA (Stereolithography) stosuje się płynną żywicę fotopolimerową, utwardzaną z pomocą wiązki lasera ultrafioletowego. Jest to bardzo precyzyjna metoda druku, w której zakres tolerancji może zejść nawet do 0,1 mm.

Cały proces odbywa się w wanience wypełnionej żywicą. W niej zanurzony jest stolik roboczy z punktowym naświetlaniem. Po stworzeniu modelu 3D, zostaje on następnie przepłukany alkoholem izopropylowym – tak usuwa się resztki nieutwardzonej żywicy. W takiej postaci detal zostaje jeszcze naświetlony, by nabrać ostatecznych właściwości materiałowych.

Posiadacze drukarek SLA mogą stosować różnego rodzaju żywice, charakteryzujące się innymi parametrami po finalnym naświetleniu. Od tanich, standardowych żywic, przez materiał o zwiększonej twardości, aż po specjalistyczną żywicę dentystyczną, stosowaną w stomatologii.

Utwardzanie fotopolimerów za pomocą technologii DLP

W przypadku technologii DLP (Digital Light Processing) utwardzane zostają materiały światłoczułe nazywane fotopolimerami. Przeciwnie do technologii SLA, gdzie żywica utwardzana jest z pomocą lasera, w DLP używa się światła projektora. W ten sposób uzyskano kilka istotnych zalet w porównaniu do innych technologii druku addytywnego:

Znaczne przyśpieszenie procesu wydruku, nawet do 10 razy szybciej dzięki ruchomej głowicy projektora.

Dokładność wykonania elementów wynosi poniżej 0,099 mm.

Powierzchnia wydrukowanych elementów jest bardzo gładka – podobnie jak w innych technologiach opartych o żywice fotopolimerowe.

Drukarki 3D w technologii DLP znalazły szerokie zastosowanie w medycynie, jubilerstwie, przemyśle elektronicznym oraz w innych branżach, gdzie duży nacisk położony jest na precyzję wykonania. O wiele szersze zastosowanie znajduje w przypadku wykonywania form wtryskowych i przy formowaniu termicznym tworzyw sztucznych. W ten sposób powstają także prototypy praktycznie w każdej branży.

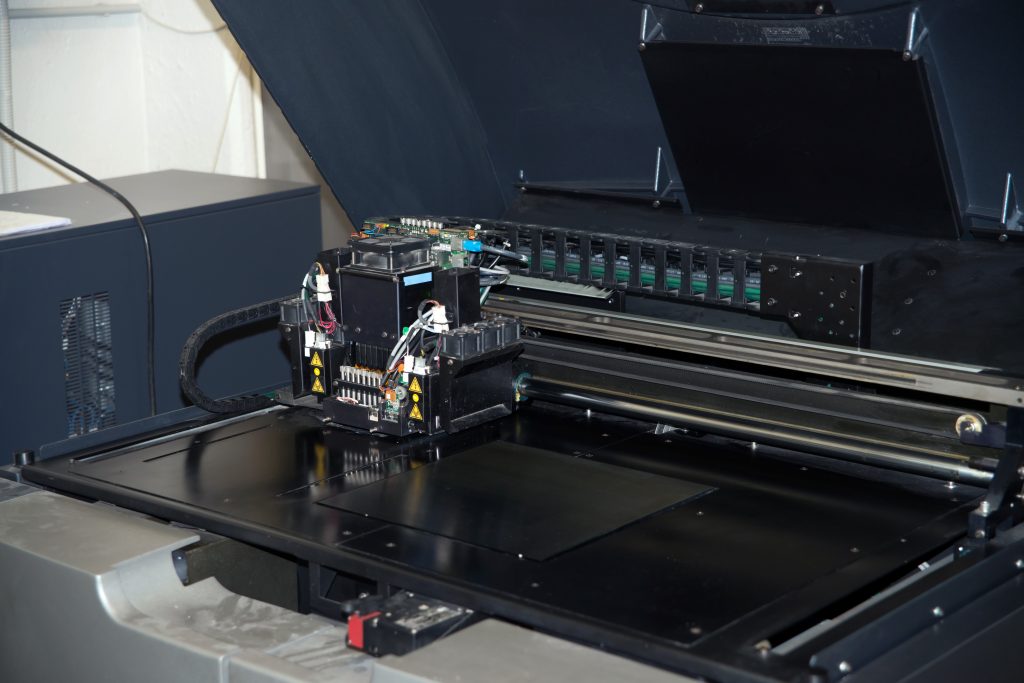

Najwyższa precyzja z PolyJet

Technologia 3D PolyJet zasadą działania przypomina technologię SLA. Również tutaj wykorzystuje się płynną żywicę fotopolimerową. Jednak w tym przypadku, zamiast lasera, naświetlanie odbywa się specjalną lampą UV. W ten sposób uzyskuje się najmniejszą warstwę o grubości zaledwie 0,016 mm. Jest to grubość mniejsza, niż ludzi włos! Dokładność gotowego wyrobu mieści się w zakresie poniżej 0,099 mm.

Technologia PolyJet przeznaczona jest przede wszystkim do bardzo precyzyjnego prototypowania i tworzenia gotowych, finalnych modeli próbnych o bardzo wysokiej jakości. Duży wybór dostępnych żywic pozwala uzyskać optymalne właściwości gotowego prototypu, co ułatwia jego badanie i sprawdzanie.

PolyJet jest nazwą handlową firmy 3D Systems, która jako pierwsza opracowała tę technologię druku addytywnego. Rozwiązania innych firm mogą różnić się niewielkimi niuansami technologicznymi, jednak ogólna zasada działania jest taka sama.

Technologia CJP

Praktycznie wszystkie technologie druku addytywnego posiadają pewną wadę: druk odbywa się jedynie w jednym kolorze. Najczęściej nie ma to większego znaczenia – szczególnie przy tworzeniu modeli i prototypów. Mimo to powstała technologia przełamująca tę wadę druku 3D.

W CJP (Color Jet Printing) wykorzystuje się proszek gipsowy. Rozprowadzany jest on z pomocą walca na powierzchni stołu roboczego. Po walcu przez stół przechodzi głowica drukująca, selektywnie natryskując lepiszcze i kolor. Pierwsza substancja wiąże ze sobą kolejne warstwy gipsu, natomiast barwnik nadaje pożądane barwy powstającemu modelowi. Cały proces odbywa się pod kontrolą komputera.

Niesklejony proszek stanowi natomiast podporę dla tworzonego modelu. Ułatwia to projektowanie obiektów 3D, które będą drukowane. Resztki proszku zmywa się z pomocą myjki lub sprężonym powietrzem. W celu zwiększenia wytrzymałości gotowych detali i wyostrzenia ich kolorów, stosuje się jeszcze kąpiele chemiczne.

Drukowanie laserowe SLS

W przypadku technologi SLS (Selective Laser Sintering) łączenie cząsteczek poliamidów odbywa się z pomocą wiązki lasera o wysokiej energii. Proces drukowania zaczyna się od wypełnienia komory specjalnym proszkiem. Nastęnpie powierzchnia robocza obniża się o kolejne poziomy, a poruszający się laser spieka warstwy proszku.

Wykorzystując drukowanie SLS nie trzeba martwić się o podpory – model opiera się bowiem o nadmiar proszku znajdującego się w środku. Jest to znaczne ułatwienie przy drukowaniu skomplikowanych geometrycznie wzorów. Co więcej, dokładność wymiarowa detalu jest wyższa, niż przy pozostałych sposobach drukowania 3D (do 0,15 mm). W końcu, w tej technologii dostępna jest szeroka gama materiałów, co umożliwia tworzenie obiektów o różnych właściwościach.

Dzięki technologii SLS możliwe jest drukowanie dużych obiektów – komora robocza mierzy nawet 340 x 340 x 600 mm. Często dużą przestrzeń drukarki wykorzystuje się do druku setek małych elementów w jednej serii.

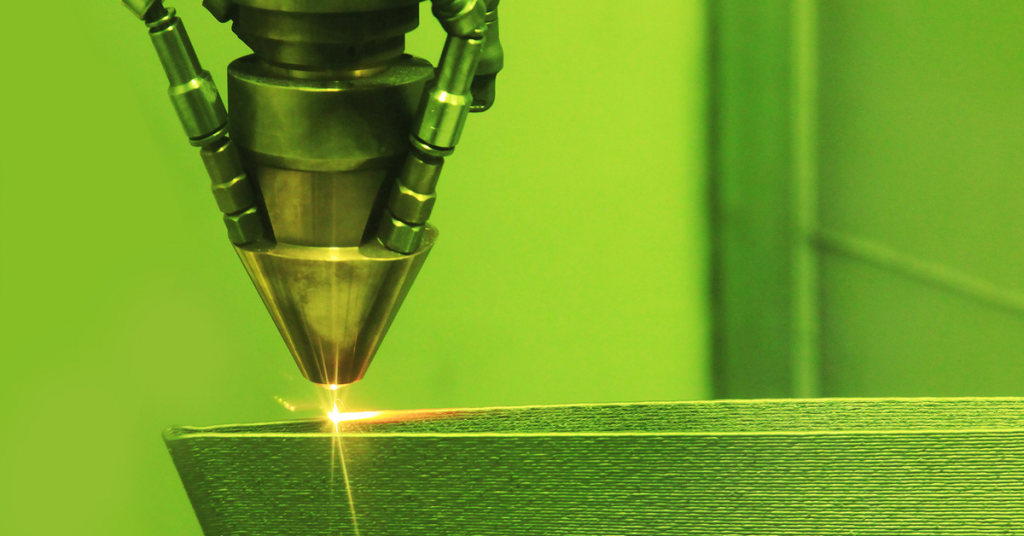

Druk 3D metalowych elementów: SLM/DMLS

W przypadku technologii DMLS (Direct Metal Laser Sintering), zwanej także metodą SLM (Selective Laser Melting), łączonym materiałem jest sproszkowany metal. Pozwala to uzyskać elementy o wytrzymałości znacznie większej, niż w innych technologiach wydruku. W celu łączenia drobnych elementów metalu, wykorzystuje się laser o dużej mocy.

Technologia SLM wykorzystywana jest do wykonywania elementów metalowych o bardzo skomplikowanych kształtach. Zastosowanie w takim przypadku standardowej obróbki jest zazwyczaj zbyt trudne, a przez to ekonomicznie nieuzasadnione.

Co ciekawe, wykonane przez drukarkę elementy są często lepszej jakości, niż podobne elementy odlewane z metalu. Dzieje się tak z powodu ich struktury i gęstości. Choć wyprodukowanie bardzo skomplikowanego elementu odbywa się tu w jednym cyklu produkcyjnym -, co pozwala znacząco ograniczyć koszty -, w przypadku większości detali produkcja seryjna nadal pozostaje dużo tańsza. Mimo to w wielu branżach użycie drukarek DMLS jest coraz częściej stosowanym sposobem wytwarzania.

Zaawansowana technologia EBM

W technologii EBM (Electron Beam Melting) wykorzystuje się wiązkę elektronów do topienia proszku metalu. Zatem, podobnie jak w drukowaniu SLM/DMLS, gotowy element wykonany jest z wytrzymałego metalu.

Budowa kolejnych warstw detalu odbywa się kolejnymi, cienkimi warstwami z dużą prędkością. Wydajność tej technologii wynosi nawet 60 cm³ w ciągu jednej godziny. W przypadku spiekania proszków metali metodą SLM/DMLS, prędkość to zaledwie 9 cm³/h.

Koszty takiej operacji podnoszone są przez konieczność korzystania z działa elektronowego, przyśpieszającego elektrony do połowy prędkości światła. W celu zmniejszenia strat energii pędzącej wiązki elektronów, cały proces odbywa się w próżni. Takie podejście ma istotną zaletę – możliwe jest tworzenie obiektów z reaktywnych metali, jak na przykład tytan. W zwykłej atmosferze ulegałby on szybkiemu utlenieniu.

Technologię EBM wykorzystuje się przede wszystkim w przemyśle lotniczym. W przypadku elementów wydrukowanych z proszku stopu Ti64 (powszechnie wykorzystywanego do budowy elementów konstrukcyjnych samolotów), ich właściwości przewyższają podobne detale wykonane metodą kucia lub odlewania.

Technologia MJF

W przypadku druku MJF (Multi Jet Fusion) wykorzystuje się tworzywa sztuczne w postaci proszku, które zostają spojone przez głowicę termiczną. W procesie obecne są również głowice drukujące, nanoszące dwa rodzaje agentów. Ich zadaniem jest wspomaganie procesu druku.

Najczęściej stosowany w technologii MJF jest poliamid 12, znany pod nazwą nylonu. Charakteryzuje się on doskonałymi właściwościami mechanicznymi – spełnia wymogi wielu branż produkcyjnych, dzięki czemu tak wytworzone elementy mogą być wykorzystywane w produkcji końcowej. Wydajność procesu druku w tej technologii pozwala na ekonomicznie opłacalne wytwarzanie detali w krótkich seriach produkcyjnych.

Dokładność uzyskiwana w technologii MJF osiąga wartość 0,2 mm. Jest to całkowicie zadowalająca precyzja wykonania dla większości detali produkowanych w przemyśle.

Drukowanie 3D na wyciągnięcie ręki

Drukowanie addytywne staje się powoli jedną z często wykorzystywanych technologii wytwarzania. W porównaniu do obróbki skrawaniem ilość odpadków poprodukcyjnych jest tu znacznie mniejsza. Jednak sam proces druku nadal nie jest na tyle wydajny, by zastąpić wielkoseryjne produkcje w standardowej technologii.

W przemyśle zastosowanie drukarek 3D nie ogranicza się do produkcji gotowych detali. Tworzenie modeli i prototypów wymienionymi wyżej technologiami spotyka się praktycznie w każdej gałęzi przemysłu. Teraz parki maszynowe z najnowocześniejszymi drukarkami przestrzennymi dostępne są na platformie 4Dustry. Wystarczy kilka kliknięć, by otrzymać gotowy element.

Jedną z zalet przemysłu 4.0 jest łatwiejsze korzystanie z nowoczesnych rozwiązań technologicznych. Internet pozwala na szybki i łatwy kontakt, natomiast technologie komputerowe znacznie przyśpieszają wdrażanie komponentów do produkcji. Platforma 4Dustry.com ułatwia tworzenie nowych łańcuchów dostaw oraz przeniesienie produkcji do profesjonalnie wyposażonych parków maszynowych.