Chcesz projektować komponenty z blachy arkuszowej? Poznaj najważniejsze metody jej obróbki, od cięcia przez gwintowanie, gięcie, fazowanie, aż po walcowanie i frezowanie. A przy okazji dowiedz się, które z nich wybrać, by uzyskać fabrykat zgodny ze specyfikacją – i jak możesz zlecić jego produkcję!

Z tego artykułu dowiesz się, czym jest:

Dowiesz się też, jak zlecić produkcję komponentu.

Maszynowe cięcie blachy

Najpopularniejszą metodą cięcia blachy jest cięcie plazmą, czyli gazem, który – za sprawą znacznego rozgrzania – zmienia swój stan skupienia, przewodząc prąd. Jeśli zależy nam na szczególnie wysokiej temperaturze, za gaz może posłużyć argon, azot, tlen, wodór bądź ich mieszanka. W innym wypadku: w stan plazmy wprowadza się zwykłe powietrze.

Swoje powodzenie plazma zawdzięcza połączeniu wysokiej precyzji, szybkości działania, wąskiej szczelinie cięcia oraz niskokosztowości. Oferuje również sporą uniwersalność: tnie metale nisko-, jak i wysokostopowe, włącznie z – pod osłoną wody (WMS) – aluminium i stal nierdzewną, a wszystko to na arkuszach grubości do kilkudziesięciu milimetrów.

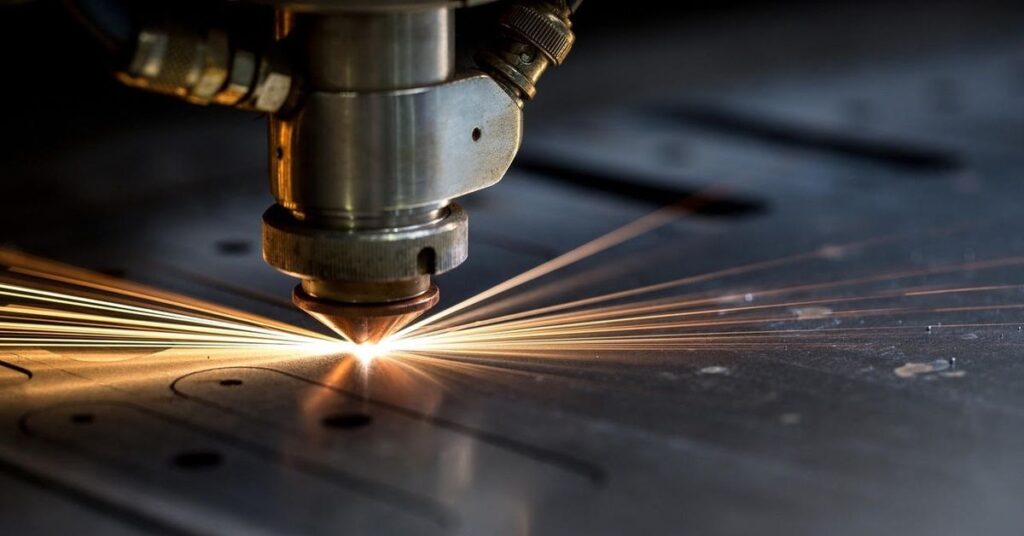

Inną powszechnie stosowaną metodą jest cięcie laserem. Sam “laser” to skupiona wiązka światła, rozgrzewająca materiał, na który pada – roztapiając go, tudzież przecinając. Zależnie od wykorzystanej technologii, wiązka powstaje w wyniku nagrzewania mieszanki dwutlenku węgla i azotu (laser CO2) lub generują ją półprzewodniki (laser światłowodowy).

CO2 to starsza technologia: jego wiązka jest szersza, ale zwykle radzi sobie lepiej z grubą blachą, niż światłowód. Ta druga oferuje zaś lepszą precyzję, choć… jeśli by porównywać ww. lasery do plazmy, oba są dokładniejsze. Jeżeli więc to precyzja jest priorytetem, bądź tniesz blachę o grubości nieprzekraczającej 2 mm, wybierz jeden z laserów.

Istotną wadą plazmy, jak i laserów, jest generowana przez nie temperatura. Czym bliżej siebie położone są cięcia, czym cieńszy arkusz, tym większe ryzyko odkształcenia blachy. Nie tylko powierzchni, ale i powstałych krawędzi, bo mogą one ulegać topnieniu i wymagać dodatkowej obróbki – zwłaszcza przy cięciach wykonywanych pod kątem.

Tu do zestawienia wkracza cięcie paliwowo-tlenowe, które… rozgrzewa blachę na jeszcze większym obszarze, niż plazma czy lasery. Jak sama nazwa wskazuje, metoda ta działa w oparciu o mieszankę tlenu z gazem, zwykle acetylenem (blachy cienkie) bądź propanem (blachy grubsze). Najczęściej stosuje się ją do cięcia stali niskowęglowej.

Przy czym: cięcie płomieniowe należy rozważać dopiero w wypadku stali konstrukcyjnej o grubości przekraczającej 152 mm. Sam proces jest nieefektywny, bo czasochłonny, jako że wymaga rozgrzania stali do wysokiej temperatury. Co więcej, nie oferuje możliwości pracy z innymi rodzajami metali – takimi jak aluminium czy stal nierdzewna.

Na przeciwległym biegunie leży cięcie wodą (hydroabrazywne). Umożliwia cięcie blachy o grubości do 195 mm, ale za to nadaje się zarówno do obrabiania wielu stopów metali, jak i innych materiałów. Ogranicza również zjawisko nagrzewania materiału do minimum – pod jej wpływem arkusz osiąga do 40 stopni C, co zmniejsza ryzyko deformacji.

Co istotne, niskie temperatury oferuje sama woda, stosowana przy cięciu cieńszych blach, jak i połączenie wody z materiałem ścierającym – wykorzystywane do grubszych arkuszy. Z cech wspólnych z ww. metodami obróbki natomiast: cięcie wodą też pozwala na uzyskiwanie krawędzi o kącie ostrym, w tym wypadku maksymalnie 46 stopni.

Na tym tle wyróżnia się cięcie gilotyną. Ono – jako jedyne w zestawieniu – pozwala jedynie na cięcie blachy pod kątem prostym, toteż gilotynę stosuje się głównie do fabrykowania nieskomplikowanych kształtów. Cały proces wymaga zaprojektowania formy, nożyc, którą prasa przykłada do blach, przerywając ją poprzez wywarcie ciśnienia.

Wiercenie i gwintowanie otworów w blachach

Gwintowanie dzielimy na zewnętrzne i wewnętrzne. To zewnętrzne polega na kształtowaniu powierzchni walcowego przedmiotu, przede wszystkim śrub – nie przez przypadek ich trzon nazywamy “gwintem”! – zaś wewnętrzne… Przebiega identycznie, z tym, że kształtujemy wewnętrzne ściany otworu.

W wypadku blachy arkuszowej mamy więc do czynienia z gwintowaniem wewnętrznym. Ale by gwint wykonać, najpierw musimy blachę nawiercić – w wypadku gwintów nieprzelotowych – lub przewiercić, jeśli mowa o gwintach przelotowych. Przy czym: otwory możemy również wycinać, na przykład przy pomocy lasera.

Metod wykonania otworów jest kilka, każda z innymi ograniczeniami. Czym np. cieńsza jest blacha, tym ważniejszy staje się wybór wiertła, bo tym szybciej musi ono odprowadzać wióry (by zapobiec deformacjom). Jeśli z kolei korzystasz z lasera, średnice otworów – i odległość między otworami – powinny być co najmniej tak duże, jak gruba jest sama blacha.

Wracając zaś do gwintowania: można realizować je jedno- lub wieloetapowo. W etapach pracują, kolejno: zdzierak, nawiercający otwór początkowy; pośrednik, poszerzający otwór o docelowej średnicy; oraz wykańczak, nanoszący gwint na ściany otworu. Istnieją również rozwiązania 3-w-1, nawiercające i gwintujące blachę zarazem.

Na marginesie: w wypadku gwintów nieprzelotowych, zaleca się, by ich głębokość była o co najmniej cztery zwoje większa od planowanej długości gwintu. Dla gwintu metrycznego M12x1,5 np., minimalna głębokość otworu powinna być większa o 6 mm – sięgając 56 mm.

Walcowanie blachy

Walcowanie blach polega przepuszczaniu blachy przez obracające się cylindry, walcowniki, na zimno bądź gorąco. Metodę na zimno wykorzystuje się do produkcji komponentów o grubości minimalnej 0,16, zaś maksymalnej – 3 mm. Najczęściej walcuje się blachy, ale technologia ta umożliwia również produkcję niewielkiej średnicy prętów, śrub i wkrętów, tulei rurowych czy kształtowników

Oczywiście, walcowanie na zimno również prowadzi do zmiany temperatury fabrykatu, lecz poniżej progu krystalizacji. W efekcie, komponent charakteryzuje się lepszą wytrzymałością mechaniczną i precyzją wykonania: wyjątkowo gładką powierzchnią i dobrze zdefiniowanymi krawędziami. Mamy też pełnię kontroli nad jego docelowym rozmiarem.

Walcowanie na gorąco pozwala z kolei pracować ze zdecydowanie grubszymi blachami, służąc do formowania rur – zgrzewanych i bezszwowych – a także płaskowników, grodzic, taśm, walcówki etc. Zaletą tej metody jest także gęstsza, ulepszona mechanicznie struktura metalu. Wadą: deformacje, nierozerwalnie związane z wysoką temperaturą.

Blacha walcowana na gorąco oddaje bowiem ciepło nierównomiernie, co może prowadzić do zwichrowania powierzchni fabrykatu. Jego krawędzie są delikatnie zaokrąglone, a docelowy rozmiar – nieznany, jako że rozgrzany metal jest nadmiernie rozprężony. Dlatego też metodę na gorąco stosuje się w produkcji komponentów niewymagających wysokiej precyzji.

Frezowanie blachy

Do kształtowania powierzchni blach – wykonania rowków, zagłębień, słowem: zdejmowania warstw metalu z arkuszy – wykorzystuje się frezowanie. Podczas tego procesu wrzeciono frezarki, wyposażone we ostre frezy, wprawiane jest w ruch obrotowy i przykładane do powierzchni blachy. Sama blacha przesuwa się zaś względem wrzeciona, zgodnie lub przeciwnie do jej kierunku ruchu.

Gdy arkusz blachy przesuwa się przeciwnie do wrzeciona frezarki, mówimy o frezowaniu przeciwbieżnym. W jego trakcie wióry gromadzą się pod wrzecionem, co skutkuje wzrostem temperatury i utwardzeniem materiału, jakość uzyskanej powierzchni jest słaba – ale za to proces generuje mniejsze wibracje. Frezowanie współbieżne, odwrotnie: produkuje gładką powierzchnię, nie zmienia twardości materiału… i tak dalej.

Zwykle frezowanie realizowane jest dwuetapowo: najpierw przeciwbieżnie, a jeżeli zależy Ci na gładkiej powierzchni – proces kończy się współbieżnie. Warunkiem ku temu jest, rzecz jasna, zastosowanie odpowiednio grubej i wytrzymałej blachy, oraz wykorzystanie odpowiednio sztywnej maszyny (z funkcją kasowania luzu).

Fazowanie blachy

Fazowanie polega na odcinaniu materiału z krawędzi blach. Skutkiem tego jest zmiana kąta, pod jakim krawędzie przebiegają – z kąta prostego na ostry lub odwrotnie – co nazywamy również ukosowaniem. Wykorzystujemy je zarówno do obróbki krawędzi zewnętrznych detalu, jak i tych wewnętrznych, np. otworów pod gwintowanie.

Tutaj warto się na chwilę zatrzymać: fazowanie zaleca się bowiem na etapie między poszerzaniem średnicy nawiertu, a nanoszeniem gwintu, jako sposób zabezpieczenia powierzchni blachy przed uszkodzeniem. Ukosowanie jest także wskazane względem krawędzi zewnętrznych, jeśli chcesz zespawać ze sobą kilka arkuszy.

Co ciekawe, pomijając niektóre otwory pogłębiane czy rowki, fazowanie blach jest możliwe równolegle z ich cięciem – mowa głównie o laserze i wodzie. Ale jeśli skorzystamy z innych metod, istnieje ryzyko powstania zadr i tym podobnych nieregularności na powierzchni fazu. Usuwa się je z pomocą gratowania, wygładzającego fabrykowane powierzchnie.

Gięcie blachy

Zależnie od grubości arkusza, jak i zastosowanego stopu, blachę gnie się na zimno lub na gorąco, na przeznaczonych do tego prasach krawędziowych. Sam proces sprowadza się do umieszczenia fabrykatu na kształtce, do której – następnie – prasa go wciska.

Blacha zyskuje wówczas – na wykonanym zgięciu – półkolisty kształt, a im grubszy arkusz, tym teoretycznie większy powinien być promień zaokrąglenia. Nazywamy to inaczej optymalnym promieniem gięcia. W praktyce natomiast promień ten zależy głównie od urządzenia oraz kształtek, jakimi dysponuje wybrany podwykonawca.

Z rzeczy wartych zapamiętania: arkusza nie można giąć na krańcach. Przy projektowaniu komponentu warto naddać odpowiednio dużo blachy z obu stron gięcia, ale zastrzegamy, że mowa o powierzchni ciągłej. Warto zatem naddawać materiał licząc od np. nawiertu – jeśli takowy znajduje się nieopodal gięcia – lub od najbliższego zgięcia.

Nienaddanie materiału wiąże się z ryzykiem powstania deformacji. Z tego samego powodu – jeżeli projektujesz gięcie na szczycie arkusza, jako pojedynczy, wystający element – warto pamiętać o podcięciach. Czyli o usunięciu fragmentów metalu przylegających do zgięcia.

Jak zlecić produkcję komponentu?

Chcesz zlecić produkcję komponentu z blachy arkuszowej własnego projektu? Szukasz sprawdzonego, godnego zaufania usługodawcy, który wykona Twój fabrykat w zadanym czasie – w najkorzystniejszej cenie? Zarejestruj się na platformie 4Dustry i zyskaj dostęp do największego parku maszynowego w Polsce.

Jako zleceniodawca, rejestrujesz się u nas bezpłatnie. Możesz przeglądać opinie innych użytkowników, dzięki czemu: wiesz, jak dobrą renomą cieszą się nasi usługodawcy. Ba! O Twoje zlecenie rywalizuje wiele podmiotów, w trybie wirtualnego przetargu, a to gwarancja najkorzystniejszych stawek na rynku. Kliknij poniżej i sprawdź nas!